FTE-Detektoren

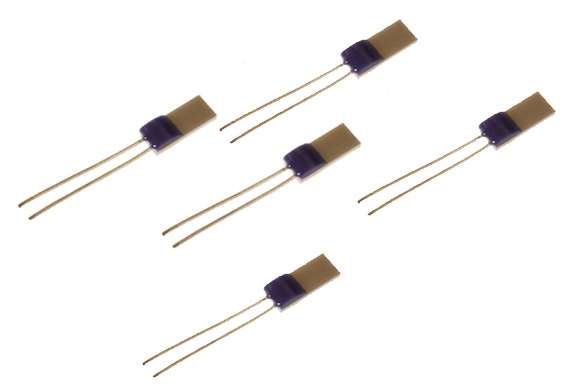

Flachfilmwiderstände

Dünnschicht Pt-Widerstände nehmen die Form einer dünnen (1 Mikron) Platinfolie auf einem keramischen Substrat an. Die Folie wird lasergetrimmt, um einen präzisen R°-Wert zu haben und dann zum Schutz in Glas gekapselt.

Eine breite Palette von Stilen und Abmessungen wird produziert, um verschiedene Anwendungen zu ermöglichen. Solche Sensoren haben eine schnelle thermische Reaktion und ihre geringe thermische Masse minimiert das Eindringen in die getesteten Medien. Solche Sensoren werden verschiedentlich als Flachfilm-, Dünnschicht- oder Chipsensoren bezeichnet.

Thermoelemente und Widerstandsthermometer-Sensorwiderstände erfordern in der Regel einen Schutz vor Umgebungsbedingungen und würden je nach Anwendung normalerweise in einem geeigneten Mantelmaterial untergebracht, wenn ein Tauchmaterial erforderlich ist. Alternative Gehäuse werden für nicht-immersion summierend verwendet, z. B. bei der Oberflächen- oder Lufterfassung.

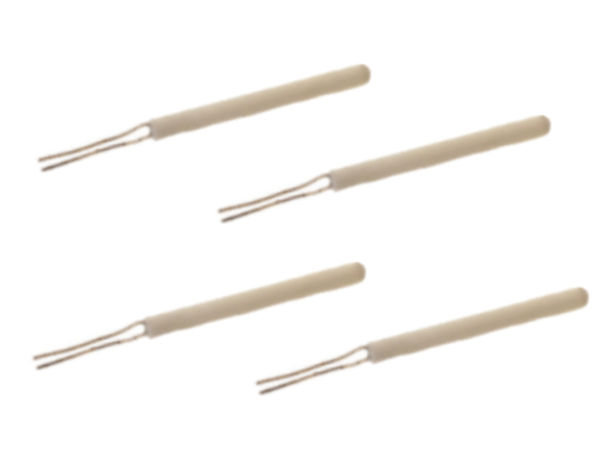

Draht-Wunddetektoren

Die Konstruktion des Drahtwundungplatindetektors erfordert einen großen Teil der manuellen Arbeit, mit einem hohen Grad an Ausbildung und Geschick. Die sorgfältige Auswahl aller Komponenten ist ebenso wichtig wie gute Arbeitsbedingungen. Die vollständige Kompatibilität zwischen Metall, Keramik und Glas bei Verwendung, zusammen mit den Verbindungsleitungen ist wichtig, und vor allem muss die Dehnung beseitigt werden. Verschiedene Methoden der Detektorkonstruktion werden eingesetzt, um die Anforderungen unterschiedlicher Anwendungen zu erfüllen. Die nicht unterstützte "Vogelkäfig"-Konstruktion wird für Temperaturnormen verwendet, und die teilweise unterstützte Konstruktion wird verwendet, wenn ein Kompromiss zwischen Primärnormen und dem Einsatz in industriellen Anwendungen akzeptabel ist. Weitere bauliche Methoden sind die vollständig unterstützte Konstruktion, die normalerweise Vibrationen bis 100g standhalten kann, und die beschichtete Drahtkonstruktion, bei der der Draht mit einem Isoliermedium wie Lack bedeckt ist. Der maximale Betriebsbereich des letztgenannten Verfahrens wird durch die Drahtbeschichtung auf in der Regel um 250°C begrenzt.

Von den beschriebenen unterschiedlichen Konstruktionsmethoden eignet sich die teilweise unterstützte Konstruktion am besten für industrielle Anwendungen, bei denen hohe Genauigkeit, Zuverlässigkeit und Langzeitstabilität gefordert sind. Der Draht wird in eine kleine Spirale gewickelt und in axiale Löcher in einem hochreinen Aluminiumoxidstab eingesetzt. Auf diese Löcher wird eine kleine Menge Glaskleber aufgebracht, der nach dem Brennen einen Teil jedes Drahtes in das Aluminiumoxid sichert. Detektoren wurden nach diesem Verfahren so dünn wie 0,9 mm Durchmesser und so kurz wie 6 mm mit einer Widerstandsgenauigkeit von 0,01 % hergestellt. Es werden eine Vielzahl anderer Größen und Formen hergestellt. Die internen Leitungen einer Detektorbaugruppe sollten aus Materialien aufgebaut sein, die durch die Temperatur diktiert werden, der die Baugruppe standhalten muss. Bis zu 150°C und 300°C werden Silberleitungen bevorzugt, von 300°C bis 500°C gelten Nickelleitungen als am besten, obwohl der Widerstand tendenziell hoch ist, und über 550°C Edelmetallleitungen erweisen sich als am befriedigendsten.